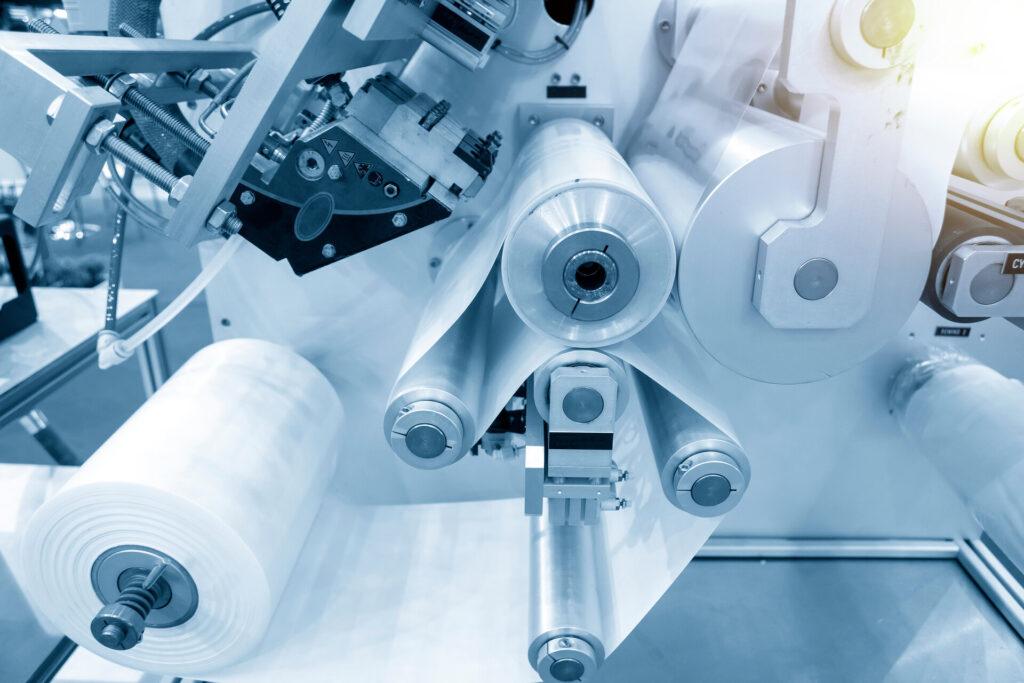

Während der industriellen Produktion werden immer wieder große Gebinde von Materialien weiterverarbeitet. Diese können Staub verbreiten oder gefährliche Dämpfe abgeben. Damit die Mitarbeitenden davon nicht benachteiligt werden, sind heute regelmäßig große Verpackungsmaschinen im Einsatz. Diese werden automatisiert beladen. Die Weiterverarbeitung erfolgt dann in abgeschlossenen Bereichen. Ein Vakuumförderer sorgt dafür, dass immer genau die Menge den nächsten Prozessort erreicht, die benötigt wird. Damit sind die Mitarbeitenden entlastet. Ihre Gesundheit wird dadurch geschont.

Vorteil der Funktion

Eine Saugförderanlage arbeitet immer mit einem Vakuum. Dieses ist dazu gedacht, die gewünschten Mengen in Rohren oder Schläuchen zu transportieren. Auf dem Weg zur Weiterverarbeitung können verschiedene Funktionen zwischengeschaltet sein. Auf diese Weise wird der gesamte Ablauf beschleunigt und vereinfacht. Wurde früher Mehl in einer traditionellen Mühle gemahlen, mussten die schweren Kornsäcke zuerst an die oberste Verarbeitungsstelle transportiert werden. Da die Wege sehr eng waren, erfolgte es oft auf dem Rücken der Männer. Oben angekommen, wurden die Säcke dann in eine Schütte entleert. Dabei wurde viel Staub frei. Durch den gesamten Prozess wurde die Luft im Innenraum zunehmend staubiger. Die Partikel setzten sich an jeder Stelle ab und wurden dadurch ständig eingeatmet. Das hat die Lungen der Menschen sehr belastet. Heute laufen die Prozesse durch die Vakuumisierung in einem geschlossenen System ab. Die Stäube und werden durch ein Lüftungssystem abgeleitet.

Ablauf

Eine Vakuumpumpe sorgt für einen Unterdruck. Der Abscheidebehälter saugt auf diese Weise Luft aus der Produktabgabestelle an. Dadurch wird das Transportgut mitgerissen. Besitzt der Abscheidebehälter ein Filtersystem, wird dieses bei dem Vorgang in Gang gesetzt. Die unerwünschten Teile werden in einem gesonderten Behältnis aufgefangen. Ist die geforderte Menge erreicht, schaltet sich der Vakuumförderer automatisch aus. Das Ventil, durch dass das Schüttgut gelaufen war, schließt sich. Der nächste Verarbeitungsprozess kann gestartet werden. Die Reste, die sich eventuell noch in den Rohrleitungen befinden, können mit einer Gegenblaseinrichtung entfernt werden. Anschließend wird der Abscheidebehälter restlos entleert. Nach diesem Abschluss sind die Schläuche oder Rohre wieder rein und stehen für den nächsten Einsatz bereit. Der gesamte Vorgang kann erneut gestartet werden.

Komponenten einer Verpackungsmaschine

Zunächst wird ein Sammelbehälter benötigt, in dem sich das gesamte Material befindet. Dieser muss den Voraussetzungen entsprechen, die vom Inhalt vorgegeben werden. Die Vakuumpumpe kann einen Unterdruck produzieren, der sich dem Gewicht und der Konsistenz des Schüttguts anpasst. Damit wird der Inhalt in Bewegung versetzt. Die Verbindungsstücke müssen diesem Unterdruck standhalten können. Die Saugwirkung darf nur das gewünschte Ventil öffnen. Durch dieses fließt das Gut in den Abscheidebehälter. Integrierte Filtersysteme werden während des Vorgangs ebenfalls aktiv. Dies ist besonders bei trockenen Substanzen ein Vorteil. Unerwünschte Inhalte werden aufgesammelt und können dann entsorgt werden. Mit einem Vakuumförderer gelangen so ausschließlich die gewünschten Dinge in die Verpackung. Die Mitarbeitenden übernehmen nur noch die Endkontrolle oder entnehmen immer wieder eine Stichprobe.

Zunächst wird ein Sammelbehälter benötigt, in dem sich das gesamte Material befindet. Dieser muss den Voraussetzungen entsprechen, die vom Inhalt vorgegeben werden. Die Vakuumpumpe kann einen Unterdruck produzieren, der sich dem Gewicht und der Konsistenz des Schüttguts anpasst. Damit wird der Inhalt in Bewegung versetzt. Die Verbindungsstücke müssen diesem Unterdruck standhalten können. Die Saugwirkung darf nur das gewünschte Ventil öffnen. Durch dieses fließt das Gut in den Abscheidebehälter. Integrierte Filtersysteme werden während des Vorgangs ebenfalls aktiv. Dies ist besonders bei trockenen Substanzen ein Vorteil. Unerwünschte Inhalte werden aufgesammelt und können dann entsorgt werden. Mit einem Vakuumförderer gelangen so ausschließlich die gewünschten Dinge in die Verpackung. Die Mitarbeitenden übernehmen nur noch die Endkontrolle oder entnehmen immer wieder eine Stichprobe.

Bildnachweis:

Pixel_B – stock.adobe.com

I Viewfinder – stock.adobe.com

https://spottedpepper.com/2022/05/die-richtige-verpackungsmaschine-fuer-ihre-waren/